抛光布轮厂家介绍如何将模具型腔抛光成高亮镜面

- 发布日期 : 2021-02-22

- 阅读量 : 106

抛光布轮厂家介绍如何将模具型腔抛光成高亮镜面

模具作为注塑产品最重要的成型设备,其质量直接关系到产品的质量。塑料模具加工中的抛光与其他行业要求的表面抛光有很大不同。它不仅对抛光本身要求高,对表面平整度、光洁度、几何精度也有很高的标准。本文分享了如何将模具型腔打磨成光亮镜面的相关内容,可以作为朋友在模具打磨时的参考。

在模具制造过程中,模具的成型部分往往需要进行表面抛光处理。掌握抛光技术可以提高模具质量和使用寿命,进而提高产品质量。

01模具抛光方法及工作原理。

模具抛光通常使用油石条、羊毛轮、砂纸等。,使材料表面塑性变形,去除工件表面的凸起部分,得到光滑的表面,一般是手工操作。当表面质量要求高时,可以采用超精抛光的方法。超精抛光是用一种特殊的磨具,在含有磨料的抛光液中,压在工件的加工面上,高速旋转。抛光可以获得ra0.008μm的表面粗糙度。

02模具抛光常用的工具和规格。

1)模具抛光常用的工具有:砂纸、油石、毡轮、研磨膏、合金锉、DIA磨针、竹片、纤维油石、圆磨床。

2)砂纸:150#、180#、320#、400#、600#、800#、1000#、1200#、1500#;

3)油石:120#、220#、400#、600#;

4)毡轮:圆柱形、圆锥形、方形尖口;

5)研磨膏:1#(白色)3#(黄色)6#(橙色)9#(绿色)15#(蓝色)25#(棕色)35#(红色)60#(紫色);

6)锉刀:方形、圆形、扁平、三角形等形状;

7)DIA磨针:一般3/32柄或1/8柄,圆形波形,圆柱形,长直柱状,长圆锥形;

8)竹片:各种形状适合操作者和模具形状,作用是在工件上压砂纸打磨达到要求的表面粗糙度;

9)纤维油石:200#(黑色)400#(蓝色)600#(白色)800#(红色)

03抛光工艺。

粗暴投掷。

经过精铣、电火花、磨削等工艺后,可以用转速为35000~40000r/min的旋转表面抛光机抛光表面。然后手工研磨油石,用条状油石和煤油作为润滑剂或冷却剂。使用顺序为180#→240#→320#→400#→600#→800#→1000#。

半精确投掷。

砂纸和煤油主要用于半成品抛光。砂纸数量为400#→600#→800#→1000#→1200#→1500#。实际上,#1500砂纸只使用适合硬化的模具钢(52HRC以上),不适合预硬化钢,因为这样可能会对预硬化钢零件造成表面损伤,达不到预期的抛光效果。

扔得好。

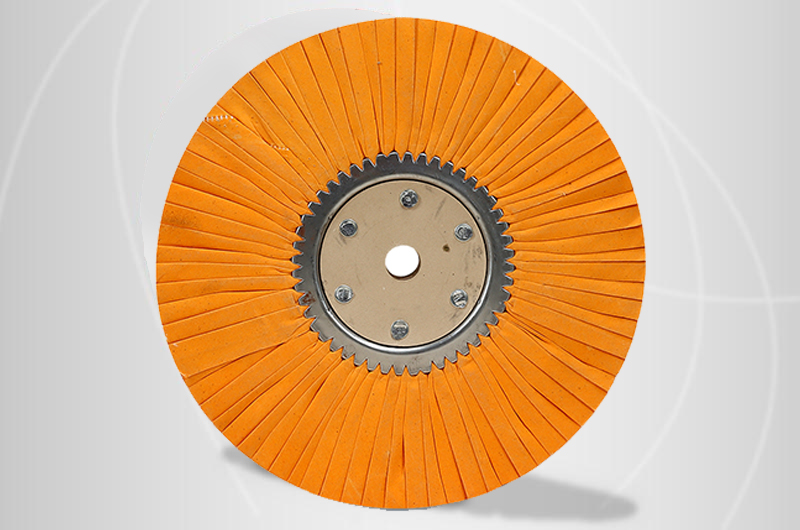

DIA研磨膏主要用于抛光。如果DIA研磨粉或研磨膏与抛光布轮混合进行研磨,通常的研磨顺序为9微米(1800#)→6微米(3000#)→3微米(8000#)。9μmDIA研磨膏和抛光布轮可以去除1200#和1500#砂纸留下的毛状磨损痕迹。然后,按照1微米(14000#)→1/2微米(60000#)→1/4微米(100000#)的顺序,用粘性毛毡和DIA研磨膏进行抛光。

抛光的工作环境。

抛光过程应在两个工作场所分别完成,即粗磨加工场所和精抛光加工场所应分开,并注意清理前一过程中留在工件表面的砂粒。

一般用油石和1200#砂纸粗抛后,工件需要在洁净室中进行抛光,以保证空气中没有尘粒粘在模具表面。精度在1μm(含1μm)以上的抛光工艺可以在干净的抛光室中进行。如果进行更精确的抛光,必须在**干净的空间进行,因为灰尘、烟雾、头皮屑和唾液可能会丢弃高度精确的抛光表面。

抛光过程完成后,工件表面应防尘。抛光过程停止时,应仔细清除所有磨料和润滑剂,以确保工件表面清洁,然后在工件表面喷涂一层模具防锈涂层。

04影响模具表面抛光性能的因素。

工件的表面状况。

在加工过程中,材料表层会受到热量、内应力或其他因素的破坏,切削参数不当会影响抛光效果。电火花加工后的表面比机械加工或热处理后的表面更难磨削。因此,电火花加工应在精加工前进行,否则表面会形成硬化薄层。如果电火花加工标准选择不当,热影响层的**深度可达0.4毫米。硬化薄层的硬度高于基底的硬度,必须去除。所以**加上粗磨工艺,为抛光提供良好的基础。

钢的质量。

优质钢是获得良好抛光质量的前提,钢中的各种夹杂物和气孔都会影响抛光效果。为了达到良好的抛光效果,工件必须在加工开始时标记抛光后的表面粗糙度。当确定一个工件需要镜面抛光时,需要选择抛光性能好的钢材,并进行热处理,否则达不到预期的效果。

热处理过程。

如果热处理不当,钢材表面硬度不均匀或特性不同,会造成抛光困难。

抛光技术。

因为抛光主要靠人力来完成,所以人的技能仍然是影响抛光质量的主要原因。

一般认为抛光技术影响表面粗糙度。其实好的抛光工艺应该结合优质钢材和正确的热处理工艺才能获得满意的抛光效果;反之,抛光技术不好,即使钢材好,镜面效果也达不到。

05不同类型抛光的注意事项。

模具砂纸打磨和油石打磨注意事项。

1)只能用干净柔软的油石抛光硬度较高的模具表面。

2)在研磨过程中改变砂号级别时,必须清洁工件和操作人员的手,以避免将粗砂颗粒带到下一个更细的研磨操作中。

3)在每次打磨过程中,应从不同的45°方向打磨砂纸,直到消除上一级的砂痕。前一级的砂痕去除后,研磨时间必须延长25%,才能改变下一个更细的砂号。

4)磨削时改变不同的方向,可以避免波浪等工件的不平整。

DIA打磨抛光注意事项。

DIA的研磨和抛光必须尽可能在轻压下进行,尤其是在抛光预硬化钢零件和用细磨膏抛光时。用8000#研磨膏抛光时,通常的载荷为100~200g/cm2,但很难保持这个载荷的精度。为了方便做到这一点,可以在木条上做一个又细又窄的把手,或者把竹条的一部分剪下来,使其更柔软。这有助于控制抛光压力,以确保模具表面压力不会太高。DIA用于打磨抛光时,不仅工作面需要清洁,工人的手也必须非常干净。

06塑料模具抛光注意事项。

塑料模具的抛光与其他行业要求的表面抛光有很大不同。严格来说,塑料模具的抛光应该叫镜面加工。它不仅对抛光本身要求高,对表面平整度、光洁度、几何精度也有很高的标准。

镜面抛光的标准分为四个等级:

A0=Ra0.008μm.

A1=Ra0.016μm.

A3=Ra0.032μm.

A4=Ra0.063μm.

由于电解抛光和流体抛光难以精确控制零件的几何精度,化学抛光、超声波抛光和磁力研磨抛光的表面质量达不到要求,精密模具的镜面加工主要是机械抛光。

抛光注意事项如下:

1)当开始加工新的型腔时,应先检查工件表面,并用煤油清洗表面,以免油石表面粘有污垢,失去切割功能。

2)在研究粗粒时,要按照先难后易的顺序进行,特别是对于一些难的死角,要先研究深底,再研究侧面和大平面。

返回列表

返回列表