清远抛光布轮实用工艺流程及技巧

- 发布日期 : 2020-06-10

- 阅读量 : 201

清远抛光布轮实用工艺流程及技巧

抛光在模具制造进程中是很重要的一道工序,随着塑料制品的日溢广泛应用,对塑料制品的外观质量要求也越来越高,所以塑料模具型腔的外表抛光质量也要相应进步,特别是镜面和高光高亮外表的模具对模具外表粗糙度要求更高,因此对抛光的要求也更高。抛光不只添加☆工件的美观,而♡且可以改善资料外表的耐腐蚀性、耐磨性,还可以方便于后续的注塑加工,如使塑料制品易于脱模,增加消费注塑周期等。

目前常用的抛光办法有以下几种:

㈠机械抛光

机械抛光是靠切削、资料外表塑性变形去掉被抛光后的凸部而失掉平滑面的抛光办法,普通运用油石条、羊毛轮、砂纸等,以手工操作为主,特殊零件如回转体外表,可运用转台等辅助工具,表面质量要求高的可采用超精研抛的办法。超精研抛是采用特制的磨◁具,在含有磨料的研抛液中,紧压在工件被加工外表上,作高速旋转运动。应用该技术可以到达Ra0.008μm的外表粗糙度,是各种抛光办法中**的¤。光学镜片模具常采用这种办法。

⑴机械抛光根本顺序

要想取得高质量的抛光效果,最重要的是要具有有高质量的油石、砂纸和钻石研磨膏等抛光工具和辅佐品。而抛光顺序的选择取决于后期加工后的外表情况,如机械加工、电火花加工,磨加工等等。机械抛光的普通进程如下:

①粗抛经铣、电火花、磨等工艺后的外表可以选择转速在35 000—40 000 rpm的旋转外表抛光机或超声波研磨机停止抛光。常用的办法有应用直径Φ3mm、WA # 400的轮子去除白色电火花层。然后是手工油石研磨,条状油石加煤油作为润滑剂或冷却剂。普通的运用顺序为#180 ~ #240 ~ #320 ~ #400 ~ #600 ~ #800 ~ #1000。 油石抛光办法,这个作业是最重要的高难度作业,依据加工品的不同规格,辨别约70度的角位平衡的停止穿插研磨。最理想的往复范围约为40毫米~70毫米。油石作业也会依据加工品的材质而变化。许多模具制造商为了浪费工夫而选择从#400开端。

②半精抛半精抛次要运用砂纸和煤油。油石作业完毕后是砂纸作业,砂纸作业时,要留意模仁的圆边、圆角和桔皮的发生。所以油石流程尽量做到最细加工。 砂纸抛光的重点。砂纸配合较硬的木棒像油石作业一样约70度角穿插地停止研磨,一面砂纸研磨次数约10次~15次。假如研磨工夫过长,砂纸的研磨力会减低,这样就会招致加工面呈现不平均景象(这也是发生橘皮的缘由之一)。

砂纸作业时普通都采用竹片停止研磨,实践运用材质弹力小的木棒或硬度低的铝棒约45度角停止研磨是最为理想的。研磨面不能运用橡胶或许弹性高的资料,不能用45度角研磨♡的外形可以用锐角。 砂纸的号数顺次为:#220 ~ #320 ~ #400 ~ #600 ~ #800 ~ #1000 ~ #1200 ~ #1500。实际上#1500砂纸只用适于淬硬的 模具钢 (52HRC以上),而不适用于预硬钢,由于这样能够会招致预硬钢件外表烧伤。

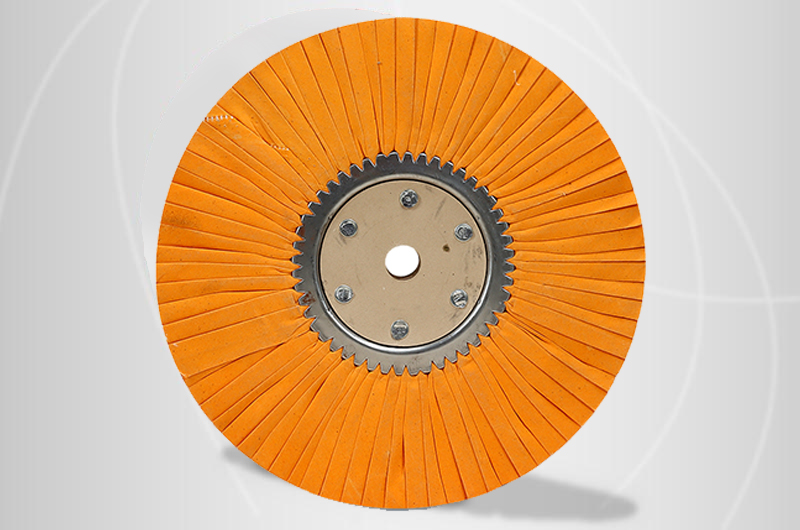

③精抛精抛次要运用钻石研磨膏。若用抛光布轮混合钻石研磨粉或研磨膏停止研磨的话,则通常的研磨顺序是9μm(#1800)~

6μm(#3000)~3μm(#8000)。9μm的钻石研磨膏和抛光布轮可♢用来去除#1200和#1500号砂纸留下的发状磨痕。接着用粘毡和钻石研磨膏停止抛光,顺序为1μm(#14000)~

1/2μm(#60000)~1/4μm(#100000)。

精度要求在1μm以上(包括1μm)的抛光工艺在模具加工车间中一个清洁的抛光室内即可停止。若停止愈加精细的抛光则必需一个相对干净的空间。灰尘、烟雾,头皮屑和口水沫都有能够报废数个小时任务后失掉的高精密抛光外表。

⑵机械抛光中的技巧

Ⅰ用砂纸抛光应留意以下几点:

①用砂纸抛光需求应用软的木棒或竹棒。在抛光圆面或球面时,运用软木棒可更好的配合圆面和球面的弧度。而较硬的木条像樱桃木,则更适用于平整外表的抛光。修整木条的末端使其能与钢件外表外形坚持吻合,这样可以防止木条(或竹条)的锐角接触钢件外表而形成较深的划痕。

②当换用不同型号的砂纸时,抛光方向应变换45°~ 90°,这样前一种型号砂纸抛光后留下的条纹暗影即可分辨出来。在换不同型号砂纸之前,必需用100%纯棉花沾取酒精之类的清洁液对抛光外表停止细心的擦拭,由于一颗很小的 沙 砾留在外表都会破坏接下去的整个抛光任务。从砂纸抛光换成钻石研磨膏抛光时,这个清洁进程异样重要。在抛光持续停止之前,一切颗粒和煤油都必需被完全清洁洁净。

③为了防止擦伤和烧伤工件外表,在用#1200和#1500砂纸停止抛光时必需特别小心。因此有必要加载一个轻载荷以及采用两步抛光法对外表停止抛光。用每一种型号的砂纸停止抛光时都应沿两个不同方向停止两次抛光,两个方向之间每次转动45°~ 90°。

Ⅱ钻石研磨抛光应留意以下几点:

①这种抛光必需尽量在较轻的压力下停止特别是抛光预硬钢件和用细研♡磨膏抛光时。在用#8000研磨膏抛光时,常用载荷为100~200g/cm2,但要坚持此载荷的精准度很难做到。为了更容易做到这一点,可以在木条上做一个薄且窄的手柄,比方加一铜片;或许在竹条上切去一部分而使其愈加柔软。这样可以协助控制抛光压力,以确保模具外表压力不会过高。

②当运用钻石研磨抛光时,不只是任务外表要求干净,工作者的双手也必需细心清洁。

③每次抛光工夫不应过长,工夫越短,效果越好。假如抛光进程停止得过长将会形成“橘皮”和“点蚀”。

④为取得高质量的抛光效果,容易发热的抛光办法和工具都应防止。比方:抛光轮抛光,抛光轮发生的热量会很容易形成“橘皮”。

⑤当抛光进程中止时,保证工件外表干净和细心去除一切研磨剂和润滑剂十分重要,随后应在外表喷淋一层模具防锈涂层。

⑶不同硬度对抛光工艺的影响

硬度增高使研磨的困难增大,但抛光后的粗糙度减小。由于硬度的增高,要到达较低的粗糙度所需的抛光工夫相应增长。同时硬度增高,抛光过度的可能性相应增加。

⑷工件外表情况对抛光工艺的影响

钢材在切削机械加工的破碎进程中,表层会因热量、内应力或其他要素而损坏,切削参数不当会影响抛光效果。电火花加工后的外表比普通机械加工或热处理后的外表更难研磨,因而电火花加工完毕前应采用精规准电火花修整,否则外表会构成硬化薄层。假如电火花精修规准选择不当,热影响层的深度**可达0.4mm。硬化薄层的硬度比基体硬度高,必需去除。因而**添加一道粗磨加工,彻底清除损坏表面层,构成一片均匀粗糙的金属面,为抛光加工提供一个良好基础。

在塑料模具加工中所说的抛光与其他行业中所要求的外表抛光有很大的不同,严格来说,模具的抛光应该称为镜面加工。它不只对抛光自身有很高的要求并且对外表平整度、光滑度以及几何精确度也有很高的规范。外表抛光普通只要求取得光亮的外表即可。

镜面加工的规范分为四级:AO=Ra0.008μm,A1=Ra0.016μm,A3=Ra0.032μm,A4=Ra0.063μm,由于电解抛光、流体抛光等办法很难准确控制零件的几何精确度,而化学抛光、超声波抛光、磁研磨抛光等办法的表面质量又达不到要求,所以精细模具的镜面加工还是以机械抛光为主。

镜面抛光的要点

超镜面抛光时最重要的一点是抛光的尺寸,油石研磨到镜面抛光的间隔是10µ。(最理想是#1500(#1000)油石开端停止研磨。砂纸的号数顺次为: (#320 ~ )#400 ~ #600 ~ #800 ~ #1000 ~ #1200 ~ #1500~ #01~ #02~ #03~ #04~ #05~ #06~ #015) 最根本的准绳,在停止下一步作业之前,一定要将模仁彻底清洗洁净,才会到达好效果。要十分慎重不要反复修正(重复修正会影响质量成绩)。

纳期的期限、工夫上的压力、过度疲劳、集中力下降,这些要素都容易影响任务,这一点要十分留意。

抛光操作是一项消耗工夫和费用昂贵的工序,遵照一定的守则可以降低抛光操作的本钱。抛光的每一个步骤都必需要保持清洁,这一点最重要。

上文整理总结关于清远抛光布轮实用工艺流程及技巧,希望对大家有所帮助。

返回列表

返回列表